Rörbockning är en bearbetningsmetod som kombinerar precisionsarbete och teknisk expertis för att omvandla enkla rör till komplexa och funktionella former. Oavsett om det handlar om att skapa räcken, rörledningar eller andra strukturella element, är rörbockning en oumbärlig teknik inom en mängd olika branscher. I denna omfattande guide kommer vi att utforska världen av rörbockning och ge dig en inblick i dess betydelse och tillämpningar. Vi kommer att gå igenom processens grunder, de olika verktygen och maskinerna som används, samt de viktigaste faktorerna att överväga för att uppnå optimala böjresultat.

Dragbockning

Den vanligaste metoden för rörbockning idag är dragbockning. Det ger operatören full kontroll över bockning, varför dragbockning också är den mest exakta bockningsmetoden. Genom att använda dragbockning kan högkvalitativa böjar produceras gång på gång – även med tunnväggiga rör och en mycket liten bockningsradie (även under 1xØ).

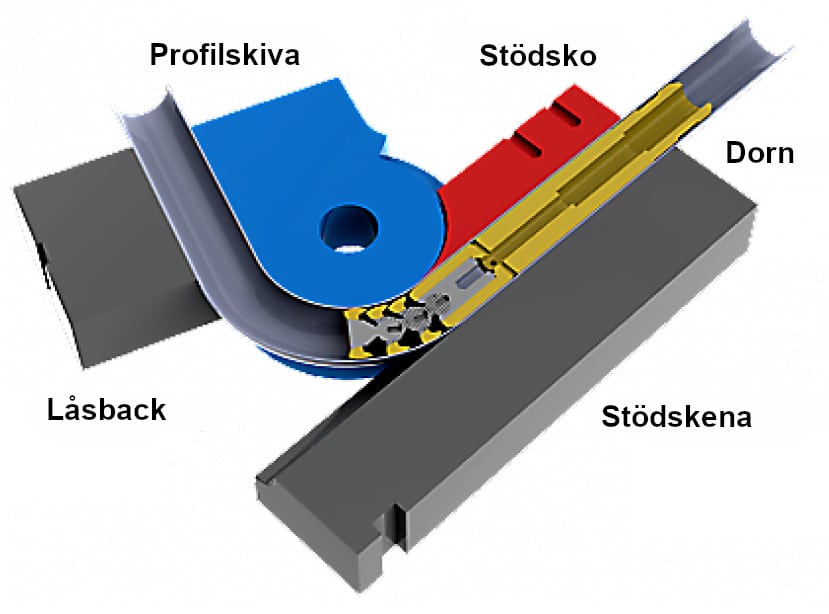

Dragbockning av rör med en rörbockningsmaskin. Rörbockningsmaskinens delar: profilskiva, stödsko, dorn, stödskena och låsback.

Dragbockning är den mest komplexa formen av bockning och kräver rätt verktygsuppsättning för att utföras. Röret hålls av låsbacken och profilskivan och roteras runt profilskivan. En dorn invändig av röret och en stödskena på utsidan av röret – ev. supplerad av en stödsko – gör att röret bockas utan deformiteter, så som skrynklor och/eller tillplattning. Den grundläggande verktygsuppsättningen är därför profilskiva, låsbacka och stödskena, supplerad av dornen och stödsko beroende på olika förhållande.

Materialförhållanden under bockning

Enkelt uttryckt kan bockning beskrivas som en teknisk process som med hjälp av en uppsättning verktyg som manipulerar formen på ett rör.

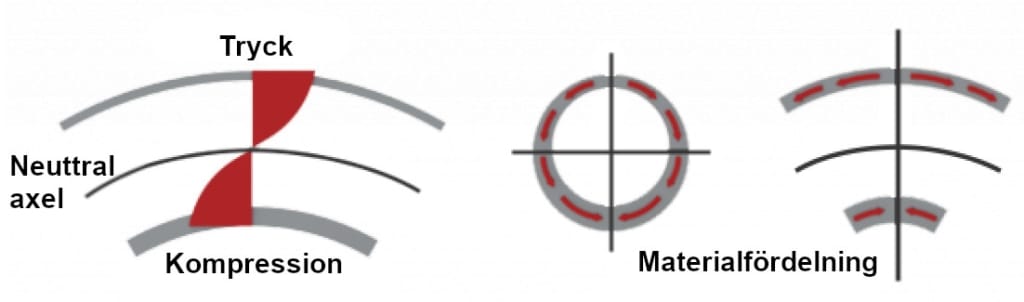

Dragkraften på böjen gör att rörets yttervägg blir tunnare, medan tryckkraften på rörets innervägg gör att den blir tjockare med risk för skrynkling. Mellan dessa lager finns ett så kallat neutralt lager (axel), där krafterna förblir neutral.

Förhållandet mellan material och tryck vid rörbockning.

En permanent böj uppstår när dragkraften överstiger materialets sträckgräns. Samtidigt får denna kraft inte överstiga materialets brotthållfasthet (detta är också relaterat till materialets sträckning).

Fördelningen av krafter och neutrallinjens position beror på många faktorer. Några av dessa faktorer inkluderar: dimensioner och material för röret och maskinen och dess verktygsinställning. Fördelningen av krafterna har en betydande inverkan på profilen som bockas. Att bocka en profil med ett öppet hålrum, som ett rör, är mycket mer komplicerat än att bocka fast material eller plattor, eftersom det finns många fler möjliga defekter som uppstår från fördelningen av krafter runt böjen.

Grundläggande bockningsparametrar

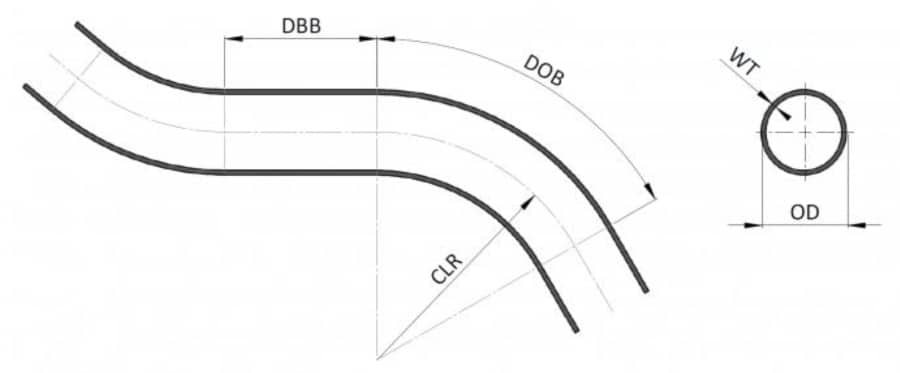

OD – (outside diameter of tube) rörets ytterdiameter.

WT – (wall thickness of tube) rörets väggtjocklek.

CLR – (center line radius) bockningsradie till rörets centrumlinje.

Parametrar vid rörbockning för val av rätt bockningsverktyg.

På grundlag av ett antal parametrar kan vi bedöma böjens svårighetsgrad och föreslå den bästa uppsättningen verktyg för en given uppgift.

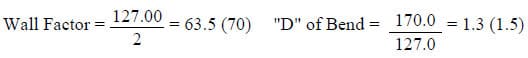

Väggfaktorn (WF) – väggens relativa tjocklek. Detta är förhållandet mellan ytterdiametern och tjockleken på rörets väggar. Det beräknade värdet avgör sedan om det är ett tunnväggigt eller ett tjockväggigt rör. Generellt kan man säga att rör med en relativ WT under 10 anses vara tjockväggiga rör, och omvänt, med en relativ WT högre än 40, anses röret vara tunnväggigt.

Väggfaktor (WF) = ytterdiametern OD / (dividerat med) väggtjockleken WT.

”D” av böj – den relativa bockningsradien. Denna parameter bestämmer krökens karaktär och om det är en krök med stor radie eller en krök med liten radie. Böjens ”D” = centrumlinjeradien CLR / (dividerat med) rörets ytterdiameter OD.

Svårighetsgraden att böja ett rör beror på båda parametrarna samtidigt.

Andra parametrar som är direkt relaterade till formen och bockningen påverkar också böjens svårighetsgrad och valet av lämpliga verktyg.

DOB (Degree Of Bend) – bockningsvinkeln mellan raka rörsektioner.

DBB (Distance Between Bend) – avståndet mellan två kurvor.

För mer komplexa rördragningar som innehåller många böjar i olika plan kan vi använda X,Y,Z-koordinaterna för rören med centrumlinjeradien (CLR) för att helt enkelt definiera parametrarna som används ovan för alla böjar.

Mekaniska egenskaper

Mekaniska egenskaper hos rör som brottgräns och sträckgräns är viktiga för att avgöra om en bockningsmaskin är kapabel att böja ett rör.

Sträckning av materialet

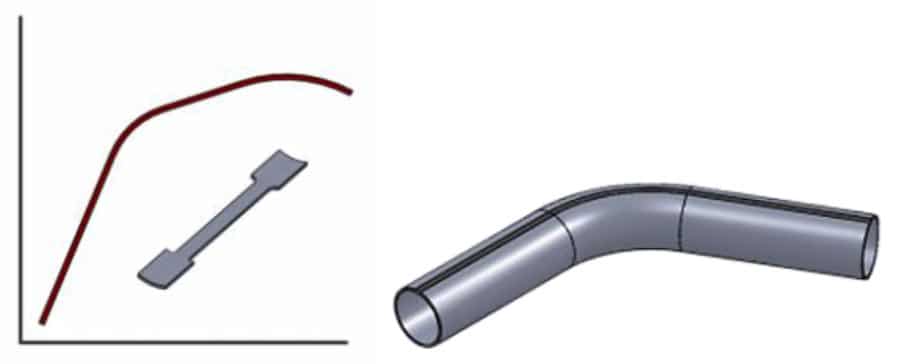

För själva bockningen har materialförlängning en mycket viktig roll att spela. I korthet handlar det om hur mycket materialet kan manipuleras (bockas) innan det förstörs. Materialets sträckning samlas in under de grundläggande dragproven och den ska anges i procent. Ju högre värde, desto bättre bockningsegenskaper.

Beräkningen för att bestämma längden på rören.

Beräkning av rörens längd och mekaniska egenskaper.

Kemisk sammansättning

Den kemiska sammansättningen av rören påverkar också valet av vissa förhållanden såsom friktion, slitage eller smörjning.

Hur rören är gjorda

Hur rören tillverkas avgör inte bara rörets noggrannhet, utan också verktygens konstruktion och svetsarnas storlek och form. Detta har en betydande inverkan på tryckfördelningen och bockningen. Placera därför svetsen i neutrala lägen där trycket tenderar till noll så att svetsen inte påverkas av tryck eller spänning.

Allmänna problem med rörbockning

Påverkan av rörtvärsnittet

Avplattning av rörtvärsnittet orsakas av fördelningskrafterna genom kröken och kan reduceras kraftigt genom att använda lämplig invändig insats (dorn) och ställa in den på rätt sätt.

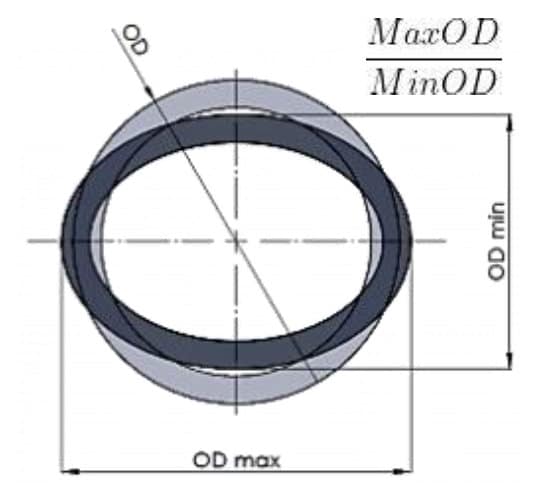

Tillplattning av rör kan beräknas genom att beräkna ovalitets-koefficienten:

Modell vid beräkning av ovalitets-koefficienten.

Folder på insidan av böjen

Det är här väggarnas stabilitet går förlorad vid böjens inre radie. Detta beror på tryckkrafter som uppstår vid bockning. Minskning eller begränsning av skrynklighet kan uppnås genom att korrekt ställa in dornen och stödskena – ev. stödsko också.

Böjens inre radie vid bockning av rör.

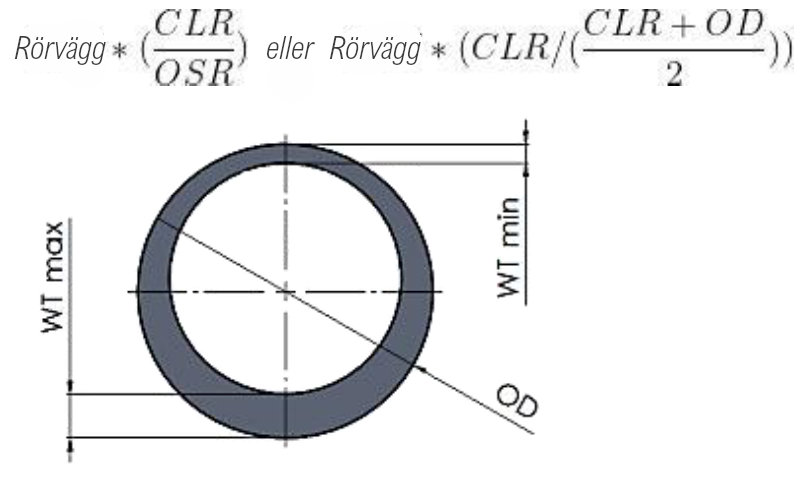

Minskningen av ytterväggen

Gallringen/förtunningen av väggarna på utsidan av böjens radie sker naturligt när röret bockas. Det kan dock minimeras avsevärt genom att välja rätt verktyg och ställa in det korrekt.

Det är mycket effektivt att minska gallringen av väggarna med en så kallad ”Booster”, som i princip bara är ett extra tryck som trycker röret i böjens riktning och minskar minskningen av rörets yttervägg.

Det finns många andra faktorer som kan leda till att väggarna tunnas ut under en bockning. Följande parametrar för rörbockningen är avgörande: OD, CLR och WT, men det finns också en betydande påverkan av röret från verktygen och hur de är uppsatta. Materialen i röret och den utrustning som används bör också beaktas.

Beräkningen av tjockleken på väggarna i böjens yttre radie beror på många förhållanden. I princip alla är bara teoretiska och ignorerar yttre påverkan. Ett exempel på en beräkning visas här:

Modell över beräkning av rörväggens tjocklek i böjens yttre radie.

Återfjädring vid bockning

Ett vanligt problem är förändringen av böjens radie och förändringen av böjens vinkel efter slutet av en bockning på grund av rörets elasticitet och därmed återfjädring.

Det är nödvändigt att skilja vinkelåterfjädring från radieökningen.

Skillnaden radieökning och vinkelåterfjädring vid bockning av rör.

Vinkel återfjädring

Röret fjädrar tillbaka några grader i bockningsriktningen när det lossas från verktyget. Det betyder att det är nödvändigt att böja till en större vinkel (flera grader) än vad som är teoretiskt nödvändigt – så kallad överbockning. Den verkliga defekten i återfjädring är att röret deformeras efter att det återvänt.

Radiell tillväxt

Dessutom kommer böjningsradien att växa i förhållande till verktygsradien till följd av fjädringsdefekten. En betydande ökning kommer i första hand att ske i böjar med relativt stora radier (”D av böj > 4”) och vid bockning av otroligt styva material. I dessa fall är det nödvändigt att minska verktygens radie för att uppnå önskad form efter bockning.

Allmänna orsaker till oönskade bockningsresultat

Nedan följer några av de vanligaste anledningarna till att bockningsresultat inte lever upp till förväntningarna och hur man undviker dem. För en visuell presentation av vanliga bockningsfel och hur man undviker dem, se vårt dokument: ”Vanliga bockningsfel och korrigeringar”.

Under bockningsprocessen kan en lång rad defekter och problem uppstå. I de flesta fall orsakas defekterna av någon av följande faktorer:

1) Operatörsfel är den primära orsaken till defekter

Ett vanligt operatörsfel är att använda för mycket tryck på stödskena, vilket resulterar i att stödskon trycks ut och orsakar fler rynkor. Att fortsätta öka trycket kan leda till att spindeln spricker. Ökat tryck är inte alltid lösningen. Faktum är att en onödig tryckökning kan leda till snabbare slitage på verktygen och ökad belastning på maskinen.

2) Använda ett skadat bockningsverktyg

En verktygssats för rörbockning är bara så stark som sin svagaste länk. En verktygssats som innehåller trasiga eller skadade delar ger inte kvalitetsböjar med optimal livslängd. Bockning med ett skadat verktyg kommer att resultera i ökat spill och en kraftig minskning av livslängden för de andra verktygen i uppsättningen. Om operatören till exempel använder en sliten dorn eller stödsko kommer detta att leda till ökat slitage på låsbackan och den stödskenan. Operatören måste se till att alla delar av verktyget underhålls.

3) Använda fel verktyg för jobbet

Vissa verktyg kommer att göra vissa jobb bättre än andra verktyg. Att till exempel använda en dorn som är för liten för ett rör, eller en kraftigt sliten dorn, kommer att orsaka vågor och rynkor i böjen. Dessa vågor kommer sannolikt att skada glidskon.

4) Dåligt materialval för verktygen

Verktygens material i förhållande till rören de ska böja spelar också en avgörande roll för framgångsrik bockning. Detta är särskilt viktigt när du väljer material för dina dorn och glidskor. Se kapitel ”Material och kvalitet på rören”

5) Felaktig verktygsinställning

Även om rätt storlek och material har valts för ditt verktyg och de är oskadade, kan misstag fortfarande inträffa om de inte är korrekt inställda. Verktyget måste vara korrekt installerat på maskinen för att undvika fel. Se kapitel ”Grundläggande verktygsinställning för ytterligare hjälp”.

6) Andra skäl och information

Naturligtvis finns det många andra faktorer som kan bidra till en dålig böj, men listan ovan innehåller några av de vanligaste orsakerna.

Att välja rätt bockningsverktyg

För att säkerställa att en böj alltid blir så fin som möjligt är det viktigt att välja rätt verktygsuppsättning för uppgiften och använda dem som avsett. Rätt val leder till bockning med hög noggrannhet och undviker därmed stora problem eller defekter. Användning av dåliga eller olämpliga verktyg leder till defekter och problem och kan påverka böjarnas funktionalitet.

De grundläggande ingångsparametrarna för att välja de bästa verktygen är detaljerna för de delar som ska böjas och verktygen.

När det gäller röret som ska böjas inkluderar de grundläggande ingångsparametrarna rörets geometriska parametrar, nämligen OD (rördiameter), WT (rörets väggtjocklek), CLR (center linje radie), DOB (bockvinkel) och XYZ (parametriske värdar).

Ur maskinernas perspektiv beror det på den givna maskinens funktioner – om det är en enkel- eller flerstackmaskin, och möjligheterna att koppla ihop enskilda verktyg. Bockmaskinens ålder och tekniska skick kan också påverka verktygets utformning och dess pris.

Målet och typen av produktion har också en betydande inverkan på de framtida verktygen ur perspektivet noggrannhet, styvhet, funktionalitet, utbytbarhet och andra nödvändiga egenskaper. Alla dessa egenskaper är viktiga för verktygssatsdesignen och har en märkbar effekt på det slutliga priset.

Av dessa skäl är det viktigt att överväga om verktygen är avsedda för serietillverkning eller engångsproduktion vid val av verktyg. Det är också viktigt att avgöra vilken användning den är avsedd för. Till exempel, för att böja tjockväggiga rör runt en stor radie, kan du använda standardverktyg. Å andra sidan, om du behöver böja tunnväggiga rör runt en mycket liten radie för flygindustrin behöver du mycket exakta verktyg. Dessa verktyg kommer att ha speciella modifieringar som INTERLOCK eller LIP.

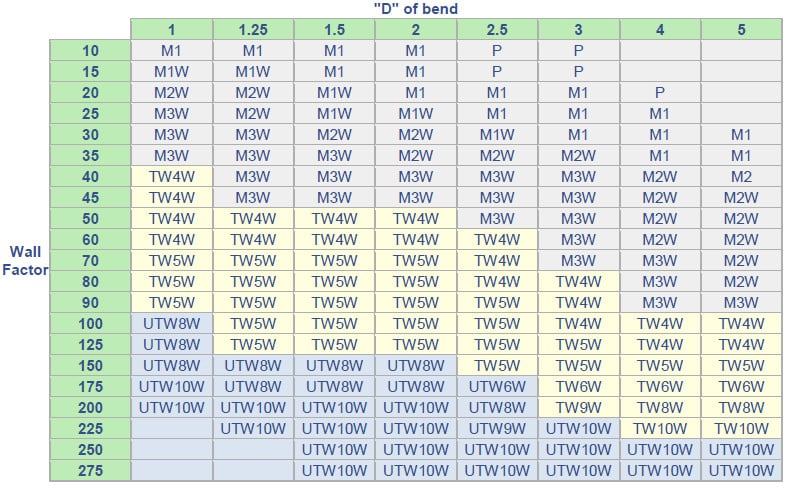

Val av dorn och glidskor

Tabellen nedan är en grundläggande guide för att bestämma dorn typ, eventuellt antal kulor och glidskor.

Översikt över val av dorn och stödsko beroende på Wall Factor och ”D” of Bend.

- P = Ordinarie dorn

- M = Kuldorn med standardkulor

- TW = Kuldorn med tättslutande kulor

- UTW = Kuldorn med mycket tättslutande kulor

- # = Antal kulor/skivor på dornen

- W = Stöddsko krävs

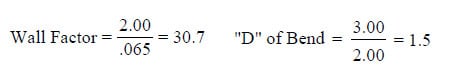

Exempel 1: Bockning av rör 2,0″ x 0,065″ med CLR=3,0″.

Där rad ”30” och kolumn ”1.5” möts står det M2W, vilket betyder att dorn med 2 kulor och glidskor rekommenderas.

Exempel 2: Bockning av rör Ø 127 x 2 mm med CLR=170 mm.

Där rad ”50” och kolumn ”1.5” möts står det TW4W, vilket betyder att dorn med 4 tättslutande kulor och glidskor rekommenderas.